SMT表面贴装生产的品质管理

摘要:本文将介绍的的是,欧姆龙的绫部工厂应用“检查机和品质改善系统(Q—upNavi)”来提高贴装生产工艺的案例。

1. 首先

当前在中国的表面贴装产业中将要面临的最大课题,其一是环保要求的焊接无铅化,其次是如何保持生产利润,其三是缺少具有丰富经验的工程人员。这3点都是目前国内的表面贴装加工企业急待于解决的问题。

在日本的SMT行业经过多年的努力和实践,已经克服了以上的三个难题。特别是欧姆龙公司在表面贴装工艺的无铅化方面走在各个公司的前列。

欧姆龙公司位于日本绫部的工厂是一个开发、生产工业自动化传感器的工厂。其生产的传感器类产品当然属于电子设备,而电子设备的使用性能取决于其基板上的元件贴装工艺品质,换句话说,要获得高质量的传感器产品,就必须具备高水平的表面贴装焊接工艺。

表1 贴装课题

2. 新贴装支持系统(Q—upNavi)

多年来,绫部事业所一直致力于SMT工艺的“回流焊接后检查”来确保品质质量,然而,目前产品中大量采用BGA,CSP以及元件的精密度不断提高,所以增加了贴装后检查机。印刷检查机的导人对贴装线来讲是实施了“检查”也就是说是仅仅是发现了不良,而不能根除不良的产生,贴片检查也是同样。因此我们用检查机收集“数据”并应用于彻底消除工艺不良的目的,为了达到这个目的,我们作了许多研究。研究的基础思路是要将检查机的用途“消极到积极应用”也就是说从“检查到工艺改善”进行变革,从而最大利用检查机来达到保证工艺品质额目的,基于这种想法我们开发出了“Q—up Navi"系统。

2.1 “Q—upNavi”的概念

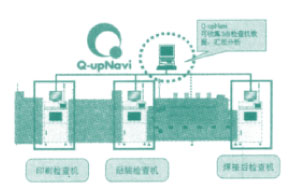

图1 “Q—upNavi”的概念

“Q—upNavi”是一个革新的系统,它将把检查机的应用目的从“检查到工艺改善”。各个工序检查机和“Q—upNavi”进行连接后,困扰我们的“锁定不良原因”,“工艺改善和使之稳定”,以及“不良的预先防范”等工作就变得简便高效。

2.2 新式的表面贴装系统的结构

图2 新式的表面贴装系统的结构

绫部事业所的安全传感器的生产线上配置了印刷后检查机,贴装后检查机,和回流焊炉后检查机,对这3台检查机的数据进行统一收集和分析,这就构成了“Q—up Navi"品质管理系统。

2.3 使用Q—upNavi进行改善的方案

首先,要把握当前有哪些不良正在发生,这样就可以了解到需要改善什么地方。

图3 Q—应用upNavi的改善流程

了解到需要改善的项目之后,就可以锁定该不良发生的工序,锁定不良发生的位置,对不良进行详细的分析,如此顺序推进。并且对不良原因采取适当的措施后,还需要对改善效果进行确认。

Q—upNavi可以作为一个品质改善支持工具,快速地实施改善。

2.4 研究的概要

2.4.1 锁定发生不良工序以及设备所要花费人工和时间在新式表面贴装系统之前,也就是导入Q—upNavi要锁定不良发生的工序只能依靠焊后的检查机所取得的信息数据依据,专业知识和经验甚至直觉来推敲到底是哪里出了问题,费时费力的分析,并且要猜测究竟是什么原因导致不良需要通过反复的研讨和试验,这都占用大量的人工和时间。

2.4.2 活用检查机检查数据来对品质进行改善的革新 由于单单靠焊后的检查机获取的数据信息无法锁定导致不良发生的问题工序,而“新式表面贴装系统”贝U将在3个工序配置的检查机的检查结果通过“Q—upNavi”系统整合分析,把最终的不良和工艺状态联系起来,可以快速地锁定问题工序。

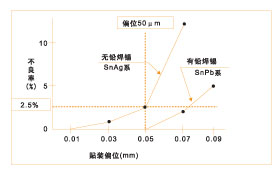

图6 0603元件偏位和不良率

这是由于图像信息的保存使得工艺过程变成“可视”的结果。此外,“新式表面贴装生产系统”还可以把每个生产过程中采集到的各元件位置总和,收集其“波动信息”,这样可以对比观察不良发生位置和其工艺状态,而且还能将此工艺状态的当前和历史状态进行对比,从而有力的帮助分析原因。

2.4.3 改善实例介绍

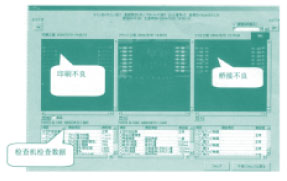

图7,8可以说明“Q—upNavi”画面的应用

图7 “Q—upNavi”获取的实际图像

图8 Q—upNavi的焊锡转印率的波动数据

图7是“Q—upNavi”获取的实际图像。焊接后的状态是捕捉到了桥接的不良,这里可以同时观察此不良发生时的前道工学的印刷后,贴装后的状态。从图像上可以看到,贴装位在正常的位置处,而印刷工序处可以看到焊锡已经超出了焊盘的区域。如此综合3点的图像来看,寻找问题工序就变得简单,并且容易确定接下来应该如何处理。

此外,如图4所示“波动信息”可以显示焊锡印刷的面积转印率随着时间推移产生的变化。我们可以看到,发生桥接不良的时候焊锡的印刷面积转印率变得很大,由此推断,印刷工艺是造成不良的原因,针对这个原因实施改善措施的话可以消除这个不良。同时分析比较不良发生前的印刷转印率的变化,可以制定一个标准来预先防止不良的产生。

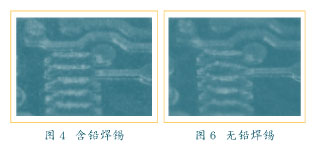

采用同样的方法,绫部事业所使贴片工艺的偏位得到稳定,同时工艺状态的稳定是无铅化实施的前提。

而且,这些举措实施的同时,获得了更科学的印刷,贴片的工艺管理标准,这些标准作为正式生产工艺的标准被执行和遵守。

结果是“设备,材料原因造成的不良被消除和工艺得到稳定”“检查基准的最优化”加快了改善作业的周期等显著效果。我们介绍的事例是其一。

2.4.4 改善活动的成果

在这个活动的开始阶段,不良率超过了1000ppm.

在上述改善活动中,导入了连接各个工序的检查机的品质管理系统“Q—upNavi”,对产线进行分析,改善后,现在不良率达到了10ppm左右的程度,并且维持在此程度。

3. 当前,为何要提高品质保持稳定

本文最初所描述的表面贴装产业的情况,其课题之一是焊锡的无铅化,无铅化要从以下几方面考虑:

(1)焊接可靠性

(2)生产性

(3)可被检查性

焊接的可靠性是理所当然的事,在此不作讨论,无铅化带来的生产性和可被检查性方面的影响是同样重要的,在实现无铅化之前如果没有认识到这点的话,一旦推行无铅生产将造成很大损失,因此,在这讲述这些影响。

3.1 印刷工艺的影响

无铅焊锡的粘度恶化时间更短使印刷品质降低容易造成“拉尖”。所以必须对印刷工艺实施严格的管理。

3.2 贴片工艺的影响

无铅生产工艺情况下,贴装偏位和最终的焊后不良的关系变得更加直接,这个倾向随着元器件的小型化更为显著,所以今后控制贴片工艺会越来越重要。

4. 总结

本文介绍了本公司在日本绫部事业所运用“新式表面贴装生产系统”来提高和稳定品质水平的案例。SMT生产的品质不仅仅依靠焊后的检查,还对印刷,贴装工艺进行改善,使得各工序不良不流入下道工序。并且,各工序内的改善可以更快速,更简单地实现,建立一个不简单的依靠个人经验的品质管理体制。

本公司基于此理念将“Q—upNavi”产品化,应用在绫部事业所,并被日本国内的客户接受使用。今后我们将致力于产品的更新来帮助客户解决现场的品质管理问题。

录入时间:2007-09-29 来源:网络

相关文章:

• SMT环境中的最新复杂技术• 论SMT装配工艺检查方法

• 粘片机中芯片丢失的光敏检测方法及其分析

• 无铅时代的先进回流焊接设备

• 倒装芯片工艺挑战SMT组装

• 如何准确地贴装0201元件

• 几种SMT焊接缺陷及其解决措施

• 现代电子装配中日益重要的选择性焊接工艺

• SMT生产中的静电防护技术

• 关于SMT设备贴装率